ANWENDERBERICHT

Leicht und lebenserhaltend: LMTs MRI-kompatible Inkubatoren werden mit AM um 33% leichter

Erfahren Sie, warum LMT sich für den 3D-Druck entschieden hat, um das Gewicht ihrer lebensrettenden Inkubatoren zu reduzieren und Kernkomponenten in die Serienproduktion zu überführen.

Die Herausforderung

Drucken Sie leichte Teile, die den medizinischen Vorschriften entsprechen

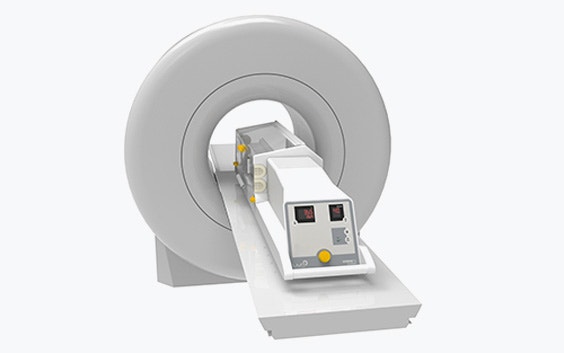

LMT Medical Systems stellt Inkubatoren her, die einen wesentlichen Vorteil haben. Wie herkömmliche Systeme bieten sie Frühgeborenen eine lebensrettende Umgebung, aber ihr einzigartiges Design unterscheidet sie von anderen. Mit einem LMT-Inkubator kann das medizinische Personal Neu- und Frühgeborene direkt von der Neugeborenen-Intensivstation in die MR-Suite für eine MRT-Untersuchung transportieren - etwas, das vorher unmöglich war. Das Baby ist während des gesamten MRT-Prozesses geschützt, was neue Möglichkeiten für potenziell lebensrettende Untersuchungen eröffnet.

"Die MRT-Kompatibilität macht unser System besonders", erklärt Judith Müller, Maschinenbauingenieurin bei LMT. "Wie können wir das tun? Durch die Auswahl spezieller Materialien und die Abschirmung unseres elektronischen Systems. Wir bieten auch eine batteriebetriebene Stromversorgung an, die sich für den Transport innerhalb des Krankenhauses eignet.

"Wir produzieren 10 bis 20 Systeme pro Jahr für Kunden in der ganzen Welt, von China bis zu den USA und auch Europa", sagt Judith. "Dazu gehören sowohl der Inkubator als auch die HF-Spulen. Das Projekt ist für jeden Kunden individuell, und wir müssen auch die Vorschriften für Medizinprodukte erfüllen."

Es ist verständlich, dass LMT mit verschiedenen regulatorischen Anforderungen konfrontiert ist, die mit der Entwicklung eines solchen medizinischen Geräts einhergehen. Jedes Material muss nicht nur den Vorschriften für Medizinprodukte entsprechen, sondern auch bestimmte Eigenschaften aufweisen.

"Der erste Punkt ist, dass sie nicht magnetisch sein können", erklärt Judith. "Die andere besteht darin, sicherzustellen, dass sie auf dem MRT-Bild nicht sichtbar sind. Wir müssen bei jedem Material, das wir verwenden, beides berücksichtigen. Natürlich müssen wir auch die Anforderungen der elektrischen Sicherheitsstandards erfüllen und die elektrischen Teile isolieren.

Neben diesen Anforderungen schlossen die geringen Stückzahlen, die pro Jahr produziert werden, herkömmliche Fertigungstechniken für die Serienproduktion aus - zumindest, wenn man keine großen Mengen an Teilen lagern muss.

Die Lösung

Neugestaltung für AM und Druck mit SLS

Seit 2018 produziert LMT eine Vielzahl von Bauteilen aus Polyamid im 3D-Druck und sieht die Technologie als ideal an. Ein wichtiger Schritt war die Entscheidung, die Inkubatoren für die additive Fertigung umzugestalten - der beste Weg, um die Möglichkeiten dieser Technologie zu optimieren. Nachdem das neue System intern entworfen worden war, wandte man sich an Materialise, um es in die Tat umzusetzen.

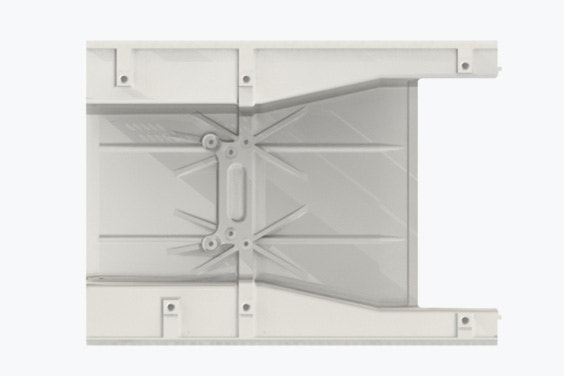

"Wir haben 3D-gedruckte Teile zum ersten Mal in einer früheren Entwicklung eingesetzt, etwa 2016, als wir eine neue Kopfspule hinzugefügt haben", erzählt Judith. "Am Anfang dieses neuen Designs stand die Idee, den 3D-Druck einzusetzen. Das komplette Gehäuse ist aus 3D-gedruckten Teilen gefertigt. Es gibt auch Teile, die ein Gewinde im Inneren benötigen, daher verwenden wir verschiedene Techniken - zum Beispiel verwenden wir Gewindeeinsätze oder arbeiten sie sogar direkt in das Material ein."

Seitdem fertigt LMT den Inkubator im SLS-Verfahren. Da die Teile einzeln gedruckt werden, kann das LMT-Team die Maschinen einfach zusammenbauen, bevor sie an die Kunden verschickt werden. Zum Beispiel werden SLS-gedruckte Teile zusammengeklebt und mit einer Beschichtung versehen. Die Möglichkeit, Teile schnell und auf Abruf zu drucken - ein inhärenter Vorteil der Serienproduktion durch additive Fertigung - ist der Schlüssel zur Einhaltung kurzer Vorlaufzeiten.

Auch die Entscheidung von LMT, Polyamid zu verwenden, hat sich weiterhin bewährt.

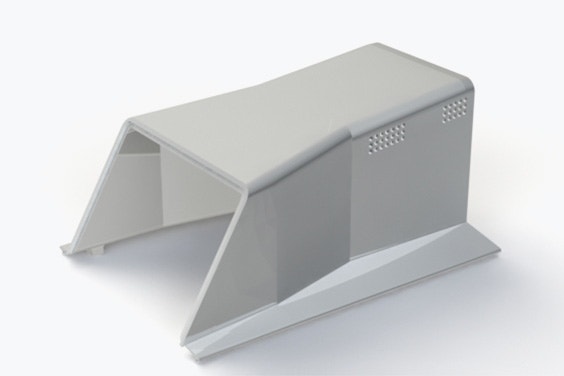

Das Team druckt große Bauteile, darunter die hier abgebildete Maschinenabdeckung. ©LMT Medizinische Systeme

"Das wirklich Gute an Polyamid ist, dass es sich gut anfühlt. Es ist sehr flexibel, aber auch solide. Wir stellen die Biokompatibilität durch die von uns verwendete Beschichtung sicher, es handelt sich also nicht um eine Anforderung an das Material selbst. Allerdings ist das Ablösen des Mantels ein Risikopunkt, daher ist es hilfreich, ihn aus einem sicheren Material wie PA 12 herzustellen", erklärt sie.

"In der Vergangenheit habe ich darüber nachgedacht, ein anderes Material zu verwenden, damit wir die zusätzliche Schicht nicht auftragen müssen. Ich habe andere Technologien wie z. B. FDM geprüft, aber man hat immer sichtbare Schichten auf der Oberfläche, so dass es für medizinische Geräte nicht geeignet ist. Deshalb komme ich immer wieder auf Polyamid und SLS zurück, weil die Kosten und die Möglichkeiten, die der Pulverdruck bietet, wie z. B. der Verzicht auf zusätzliche Stützen, überzeugen."

Judiths letzter Punkt ist besonders wichtig, wenn man bedenkt, dass LMT die Serienproduktion bevorzugt. Jede Bestellung besteht aus einem bis zehn Teilen, so dass keine übermäßige Lagerhaltung erforderlich ist. Die Verwendung eines digitalen Inventars ermöglicht es dem Team auch, die Produkte flexibel zu optimieren - etwas, das Judith zusammen mit Materialise tun möchte.

Das Ergebnis

Konformität der Regularien und 15 kg Gewichtsersparnis

Das LMT-Team hat eine erfolgreiche Kombination gefunden und ist mit seinem neuesten Design zufrieden - es führt seine eigenen Einkommenskontrollen und alle kleinen Nachbearbeitungsänderungen an jedem Teil durch, das es im Haus erhält - und die Ergebnisse sprechen für sich. Die Maschinen entsprechen nicht nur den wichtigen medizinischen Vorschriften, sondern die Umstellung auf den 3D-Druck bringt noch weitere Vorteile mit sich. Jetzt geht es um kontinuierliche Verbesserung.

"Das Schöne an diesem Entwicklungsprozess ist, dass wir wissen, dass wir alle unsere Anforderungen von Anfang an erfüllen können und trotzdem viel Flexibilität bei der Konstruktion komplexer Komponenten haben", sagt Judith. "Einer der Hauptgründe für die Entwicklung dieses neuen Geräts war es, Gewicht zu sparen. Die Inkubatoren müssen angehoben werden, und das letzte Modell wog rund 45 kg. Jetzt wiegt er 30 kg, und wir haben sogar begonnen, unsere Teile auszuhöhlen, um sie noch leichter zu machen. Wir werden einfach immer besser."

Eine kontinuierliche Beziehung ist ein wichtiger Teil dieser Verbesserung, und Judith und das LMT-Team wissen dies zu schätzen.

"Die Zusammenarbeit mit Materialise war von Anfang an eine sehr gute Erfahrung", sagt sie. "Nach dem ersten Treffen mit den Projektingenieuren hatten wir die Möglichkeit zu entscheiden, ob wir online über Materialise OnSite bestellen wollten, was wir bei kleinen Teilen oft tun, oder ob wir uns bei komplexeren, größeren Teilen an sie wenden wollten, was wir ebenfalls schätzen. Es ist großartig zu wissen, dass wir immer die Möglichkeit haben, mit Materialise zu sprechen, guten Input zu bekommen und zusammenzuarbeiten."

Teilen auf:

Dieser Anwenderbericht in ein paar Worten

Medizintechnik

- SLS

- Polyamid

- Fertigungsdienstleistungen

- Leichtgewicht

- Flexibel, aber robust

- Geeignet für die Serienproduktion

- Druck auf Anfrage