EXPERT INSIGHT

30 Jahre Materialise: Wie der 3D-Druck die herkömmliche Produktentwicklung revolutioniert

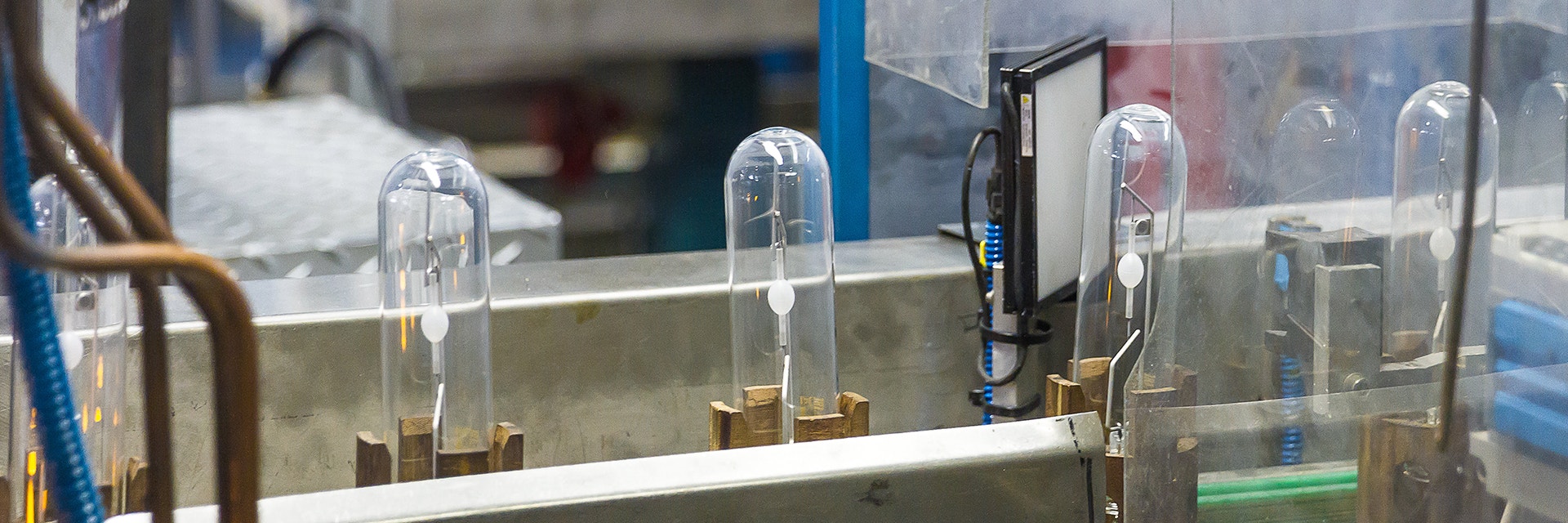

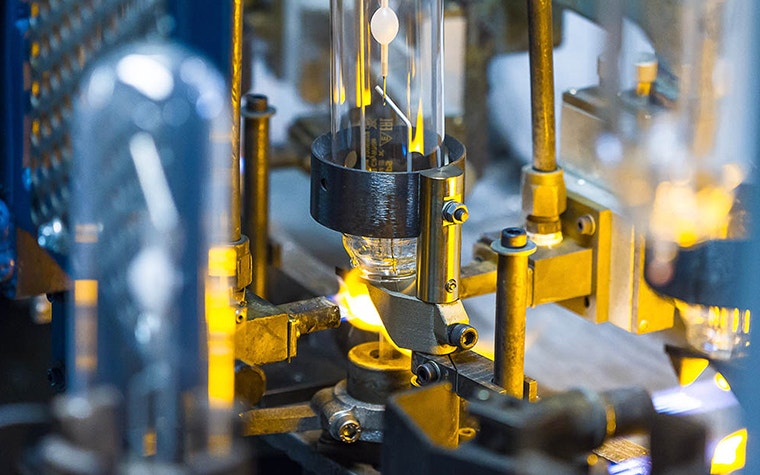

Als Philips Lighting das Materialise-Team einlud, sich seine Produktionslinie genauer anzusehen, um Innovationspotenziale durch 3D-Druck zu identifizieren, war die Überraschung riesig: Durch eine Neukonstruktion von zwei der dort eingesetzten Bauteile würden sich jährlich allein im Betrieb zirka 89.000 EUR einsparen lassen.

Die umkonstruierten Bauteile aus dem 3D-Drucker sind robuster, leichter und bestehen aus weniger Bauteilen – ein echtes Plus bei etwaigen Reparaturen. Mit der unschlagbaren Kombination aus kürzeren Durchlaufzeiten gepaart mit gesteigerten Produktionskapazitäten profitiert Philips Lighting nun von der Innovation und der Designfreiheit in der Additiven Fertigung (AM). In diesem Moment ging dem führenden Hersteller von Glühbirnen selbst das sprichwörtliche Licht auf, und seither prägt die neue Denk- und Arbeitsweise das Unternehmen maßgeblich.

Normalerweise ist die Produktentwicklung für herkömmliche Fertigungstechnologien ein langer und linearer Prozess mit vielen Einschränkungen. Die additive Fertigung bringt die Flexibilität, während das Design- und Engineering-Team von Materialise das entsprechende Fachwissen sowie die Neukonstruktion beisteuerte. So konnte Philips Lighting Papier und Stift beiseitelegen und sich direkt der Konstruktion und schnellen Design-Iterationen zuwenden. Mit 3D-Druck können Unternehmen kühne Visionen für konstruktionsbedingte Verbesserungen ihrer Prozesse oder Produkte verfolgen, weil AM eine grenzenlose Designfreiheit bietet.

Im Zuge des 30-jährigen Jubiläums von Materialise in diesem Jahr blicken wir mit einer Serie von Blog-Einträgen zurück auf die bedeutendsten Innovationen in unserer Unternehmensgeschichte. Diesmal befassen wir uns damit, wie Innovationen in Produktentwicklung und Design dank AM zum Richtungswechsel einer ganzen Branche führen können.

Eine neue Methode der Prototypenherstellung

Bevor er seinen Siegeszug auch auf andere Anwendungen ausdehnte, eroberte der 3D-Druck zunächst die Welt der Prototypenherstellung. Er hat sich als zuverlässige Option erwiesen, um die Herstellung von Prototypen und Funktionstests für Teile zu beschleunigen, die bis dahin auf herkömmliche Weise gefertigt wurden. Die Konstrukteure brauchten eine Methode, mit der sich neue Formen schnell ausprobieren ließen. Schnelle Fehlschläge bedeuteten schnelle Lernerfolge: In kurz aufeinander folgenden Iterationen konnte das Testen und Validieren von Ideen und Konstruktionen leichter und schneller durchgeführt werden. Einer der wesentlichen Unterschiede zeigt sich in der Nutzung von 3D-Dateien in einer digitalen Prozesskette. Nach der Konstruktion in CAD können Benutzer die Bauteile in Magics, unserer Software zur Daten- und Bauvorbereitung, für den erfolgreichen 3D-Druck vorbereiten. Die optimale Bauposition wird ermittelt, und mit einer durchgängig guten Wandstärke entstehen optimale Druckergebnisse. Nach der Validierung kann der Prototyp weiterhin mit herkömmlichen Verfahren hergestellt werden. Dieses Vorgehen sparte Zeit und Geld gegenüber den bis dahin üblichen Methoden und den mit ihnen einhergehenden Wartezeiten. Die Herstellung einer Gussform dauerte beispielsweise in jeder einzelnen Iteration Monate. Mit dem Aufkommen von Rapid-Prototyping konnten Unternehmen ihre Konstruktion im Produktionsprozess beschleunigen.

Erweiterung von Konstruktionsprozessen

Üblicherweise folgt die Konstruktion dem Konzept von „Design for Manufacturing“ (DFM), was sich mit „Fertigungsorientierte Konstruktion“ übersetzen lässt. Dieses Konzept basiert auf einer Reihe verschiedener herkömmlicher Fertigunsmethoden wie Fräsen, Bohren oder Schmieden – alles Beispiele für substraktive oder formative Fertigung. Um die Entwicklung auf diese Fertigungsmethoden abstimmen zu können, müssen die Konstrukteure die Grenzen der jeweiligen Technik beachten. Dennoch ist dies bis heute die kostengünstigste Methode zur Massenfertigung.

In den letzten 30 Jahren hat sich DFM weiterentwickelt: vom Überwinden der Grenzen herkömmlicher Technologien zu einem Konstruktionsansatz, der die Möglichkeiten der AM optimal ausschöpft. Die additive Fertigung erhielt ihren Namen von dem Produktionsprozess, bei dem Material hinzugefügt wird. Damit unterscheidet sie sich wesentlich von den herkömmlichen substraktiven oder formativen Techniken. Sie hat sich als eine kostengünstige und schnelle Alternative für die Produktion von Kleinserien und komplexen oder personalisierten Teilen erwiesen. Heute gibt es zwei Konstruktionsweisen: DFM und „Design for Additive Manufacturing“ (DfAM).

Konstruktion für die Additive Fertigung

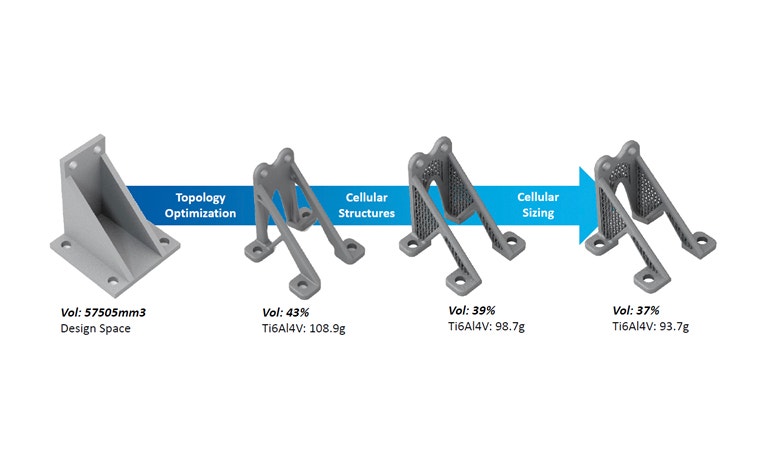

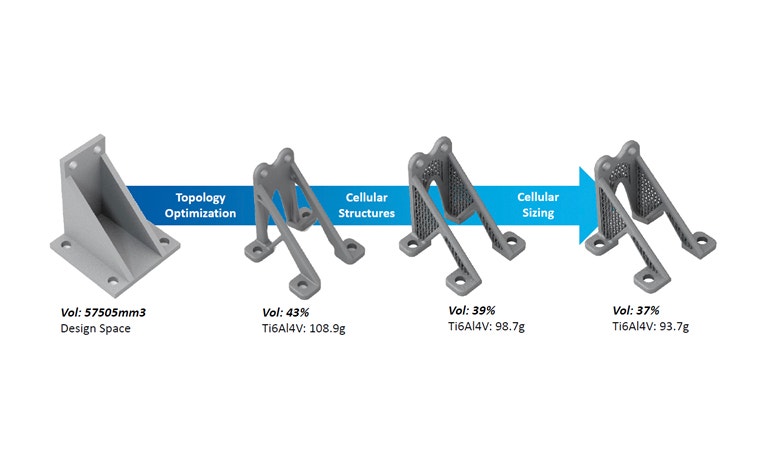

Die Gestaltungsfreiheit der AM ermöglicht eine optimierte Konstruktion, bei der die einzigartigen Fähigkeiten dieser Technologie maximal ausgeschöpft werden. Dadurch entstehen organischere Formen, die sich viel näher an der Formvielfalt der Natur orientieren. Eine dieser neuen Errungenschaften ist das Gitterstrukturenmodul, das durch 3-matic möglich wurde. Vorbild dafür waren Vogelknochen, die gleichzeitig robust und leicht sind.

Auch die Topologieoptimierung ist ein Beispiel dafür, wie die Natur die Konstruktion inspiriert. Hierbei wird Material von einem 3D-Konstruktionsraum abgetragen, um so die effizienteste Konstruktion zu erreichen. Statt den üblichen Grenzen der Konstruktion zu unterliegen, wird bei dieser Methode die genaue Materialmenge ermittelt. Anhand dessen wird in der Folge ein bestimmter Lastpfad entwickelt. Dadurch entstehen häufig sehr organisch wirkende Formen. Anschließend konvertiert 3-matic die topologieoptimierten Ergebnisse wieder in eine geeignete CAD-Datei, sodass der Arbeitsgang ohne Unterbrechung fortgesetzt wird. Die GE-Kraftstoffdüse bestand ursprünglich aus 20 geschweißten Bauteilen. Heute genügt ein einzelnes Teil aus dem 3D-Drucker, das überdies auch noch 25 % leichter und fünfmal robuster ist. Dies ist ein perfektes Beispiel dafür, wie DfAM es Unternehmen ermöglicht, Baugruppen zu einem Teil zusammenzufügen und beispiellose Innovationen zu entwickeln. „Bei der Konstruktion für bestimmte Anwendungen lastet nun weniger Druck auf der Fragestellung, wie die ideale Form zu erreichen wäre – AM kann dies ganz einfach erreichen“, bemerkt Manuel Michiels, Software Innovation Manager.

Evolution oder Revolution

Je nach Art der Anwendung kann 3D-Druck heute ein Werkzeug für die Unterstützung von Änderungen in der Produktentwicklung oder ein Katalysator für die Veränderung einer ganzen Branche sein. Bei Airbus unterliegt die Umrüstung von Flugzeugkabinen einem engen Zeitplan. Gesucht wurde nach einer intelligenten, schnellen und flexiblen Lösung zur Herstellung von Blenden für die Gepäckfächer über den Sitzen. Materialise half dem Unternehmen, die Blenden durch eine Neukonstruktion fit für die AM zu machen. Dank der optimierten Form der Halterungen konnte das Gewicht um 15 % reduziert werden. Mit dieser Bauweise waren sie die ersten Kabinenbauteile von Airbus, die ein Zertifikat für ein vollständig bionisches Design erhielten. Mit der Zertifizierten Additiven Fertigung von Materialise konnten die Teile darüber hinaus die strengen Vorschriften der Luftfahrtbehörden erfüllen. Diese Evolution des Produkts wurde durch die Neukonstruktion für AM unterstützt.

In den frühen 2000er Jahren entwickelte Phonak einen Prozess, der die Hörgerätebranche für immer verändern sollte. Ursprünglich war das Anfertigen individuell angepasster Hörgeräte eine arbeitsintensive Aufgabe für eine kleine Nische spezialisierter Handwerker. Vor dem Erreichen einer bequem zu tragenden Passform war viel Hin und Her mit dem Kunden nötig. Durch die Zusammenarbeit mit Materialise hatte das Unternehmen Zugriff auf RSM (Rapid Shell Modeling). Mit dieser Technik konnte Phonak den Abdruck des Hörkanals eines Kunden scannen und innerhalb von gerade einmal sechs Minuten eine Datei erzeugen. Daraufhin wurden die Schalen mithilfe von Magics auf eine effiziente Herstellung vorbereitet, gedruckt und manuell nachbearbeitet. Das Ergebnis war ein Paar hervorragend sitzender Hörgeräte, die genau auf das individuelle Ohr des jeweiligen Kunden zugeschnitten waren. Heute werden mit dieser Methode zirka 99 % aller Hörgeräte weltweit hergestellt. Gegenwärtig ermöglicht AM ähnliche Revolutionen in der Eyewear-Branche und der Footwear-Branche. Diese Evolutionen und Revolutionen werden beide getragen durch den Mehrwert, der durch die Anwendung von AM entsteht.

Mehrwert ohne Kompromisse bei der Qualität

Das Design- & Engineering-Team von Materialise folgt einer Formel, die dafür sorgt, dass wir unseren Kunden Lösungen mit tatsächlichem Mehrwert bieten. Wir versuchen, das Leistungsniveau zu erhöhen und die Art und Weise zu verbessern, wie das Bauteil mit anderen Bauteilen interagiert, während gleichzeitig die Anzahl der schädlichen Elemente und auch die Kosten reduziert werden. Bei jeder Zusammenarbeit besteht unser Ziel im Ausbalancieren dieser Gleichung sowie darin, die AM bei der Suche nach der besten Lösung aus sämtlichen Blickwinkeln zu betrachten.

Wir bieten unseren Kunden mehrere Optionen beim Einstieg in die AM und der Revolutionierung des Produktdesigns für größeren Mehrwert: Sie können unsere technologieneutrale, systemübergreifende Software nutzen und sich mit unserem Design- & Engineering-Team zusammensetzen, oder sie können am Mindware-Programm teilnehmen. Die verschiedenen Softwareprogramme stützen sich auf 30 Jahre an Erfahrung und Erkenntnissen in der AM. Sie sind perfekte Werkzeuge für die Unterstützung Ihrer Produktentwicklung – von der Optimierung der Konstruktion bis hin zu den idealen Produktionsmethoden. Mindware hingegen bringt Sie in direkten Kontakt mit erfahrenen AM-Experten, die Ihnen dabei helfen, die Anforderungen und Herausforderungen Ihres Unternehmens vollständig zu verstehen. Unsere Fachleute können alle Ihre Fragen zur Machbarkeit und nachhaltigen Skalierbarkeit beantworten und stehen Ihnen während Ihres gesamtem AM-Projekts mit ihrem Fachwissen zur Seite. Das Design- & Engineering-Team beantwortet alle Fragen zu Produktentwicklung und Fertigung. So erhalten Sie den Mehrwert, der Ihre Konstruktion wirklich revolutionär werden lässt.

Revolutionen werden die Zukunft gestalten

Wenn wir mit unseren 30 Jahren an Erfahrung in die Zukunft blicken, sehen wir viele Möglichkeiten, die Produktentwicklung voranzutreiben. Wie schon bei den Hörgeräten erwarten wir viele weitere kundenindividuelle Lösungen, weil dies nun realistisch umsetzbar ist und den Endkunden optimale Ergebnisse bietet. Viele Unternehmen zögerten bisher aus Qualitäts- oder Kostengründen, sich mit dem 3D-Druck zu befassen. Doch mittlerweile gibt es immer mehr Fälle von Unternehmen wie GE, Philips Lighting und Phonak, die mit dieser Technologie Zeit und Geld sparen. Damit lohnt es sich, etwas Zeit zu investieren, um herauszufinden, was ein Re-Design von Prototypen oder Produkten mithilfe von AM für Ihr Unternehmen leisten kann.

“Manchmal lässt sich mit AM eine Evolution der Konstruktion erzielen. Aber AM kann auch eine Revolution der Anwendungsmöglichkeiten hervorrufen, nämlich immer dann, wenn sie zu einem Katalysator wird, der die Konstruktionsweise, die Herstellung und alle Dienstleistungen rund um das Produkt verändert.”

— Dries Vandecruys, Materialise Design Engineer

Ganz egal, ob Sie sich für die Nutzung von Materialise-Software, die Design- & Engineering-Dienstleistungen oder die Rundum-Betreuung von Mindware entscheiden – wir stehen Ihnen zur Seite, um die Lücken zu schließen und Unternehmen einen reibungslosen Übergang zur AM zu ermöglichen. Wir freuen uns darauf, noch mehr Unternehmen beim Realisieren ihrer AM-Lösungen zu unterstützen. Dabei lösen wir mithilfe von DfAM noch mehr „Revolutionen“ aus, um einen höheren Mehrwert zu bieten und ganze Branchen neu zu gestalten.

Teilen auf:

Das könnte Sie auch interessieren

Verpassen Sie nie wieder eine Story wie diese. Sie erhalten sie einmal im Monat in Ihren Posteingang.