DESIGNRICHTLINIEN

PA-GF

Allgemeine Richtlinien

Wandstärke

Beim 3D-Druck bezieht sich die Wandstärke auf den Abstand zwischen der einen Oberflächenseite Ihres Bauteils und der gegenüberliegenden einfachen Oberfläche. Für PA-GF empfehlen wir eine Mindestwandstärke von 1 mm. PA-GF ist ein härteres, aber auch spröderes Material als PA 12. Durch diese Eigenschaften ist PA-GF für flexible Bauteile, Scharniere und Federn ungeeignet. Für diese Anwendungen ist PA12 besser geeignet.

Aushöhlen

Versuchen Sie, falls möglich, Ihr Bauteil auszuhöhlen. Dadurch werden Verformungen und Verfärbungen beim Druckvorgang verhindert. Sie können Ihr Bauteil entweder ohne Öffnung in der Oberfläche aushöhlen (hierbei verbleibt nicht gesintertes Pulver im Inneren) oder mit einem bzw. noch besser zwei strategisch günstig platzierten Löchern, damit nicht gesintertes Pulver nach dem Druck problemlos entfernt werden kann. Muss das Teil abschließend verschlossen werden, konstruieren Sie eine Abdeckplatte mit einem Durchmesser, der einen Spalt von 0,5 mm zwischen Bauteil und Abdeckplatte lässt.

Wenn die Wände Ihres Bauteils stärker als 9 mm sind, höhlt unser Produktionsteam das Bauteil möglicherweise selbstständig aus, um eine Verformung und Verfärbung zu vermeiden. Bei Bauteilen mit einer Wandstärke von mehr als 20 mm wird das standardmäßig gemacht. In einem solchen Fall bleibt das überschüssige Pulver eingeschlossen.

Verzug und Verformung

Wir raten dringend davon ab, große, flache Bauteile in Formaten wie beispielsweise DIN A4 zu konstruieren. Es wird in den meisten Fällen zu einer Verformung des Modells kommen. Diesen Vorgang nennt man „Verziehen". Das Platzieren von Supportstegen unter Ihrem flachen Bauteil löst das Problem nicht, sondern erhöht die Wahrscheinlichkeit einer Verformung noch mehr. Die einzige Abhilfe ist hier, auf die Konstruktion großflächiger, flacher Bauteile zu verzichten.

Ineinandergreifende oder bewegliche Bauteile

Mit PA-GF (SLS) ist es möglich, ineinandergreifende oder bewegliche Bauteile oder auch ganze Baugruppen in einem einzigen Baujob zu drucken. Gemeinsam gedruckte Bauteile sollten einen Mindestabstand von 0,5 - 0,6 mm haben. Wenn Sie eine Kette drucken möchten, ist ein entsprechender Abstand zwischen den Oberflächen entscheidend. Je mehr Freiraum Sie entbehren können, desto besser. Mit der Komplexität Ihres Bauteils wächst für uns auch die Schwierigkeit, nicht gesintertes Pulver aus dem Inneren zu entfernen, wenn das Bauteil aus dem 3D-Drucker entnommen wird.

Bitte setzen Sie sich vor der Bestellung von Bauteilen dieser Art mit unserem Team in Verbindung, um die Druckfähigkeit sicherzustellen und Enttäuschungen zu vermeiden.

Montage

Wenn Sie Bauteile entwerfen, die nach dem Druck montiert werden sollen, muss dringend ausreichend Abstand zwischen den einzelnen Bauteilen eingehalten werden. Eine perfekte Passform in der CAD-Software macht noch keine perfekte Passform nach dem Druck – Ihre Software ist häufig nicht in der Lage, den Reibungskoeffizienten der gedruckten Teile zu simulieren. Aus diesem Grund sollten Sie stets mindestens 0,6 mm Platz zwischen den einzelnen Bauteilen lassen. Bei Bauteilen mit großen Oberflächen und Wandstärken ist sogar ein noch größerer Abstand erforderlich. In solchen Fällen setzen Sie sich bitte mit unserem Team in Verbindung, um die Druckfähigkeit zu prüfen.

Damit wir Ihr Bauteil mit den bestmöglichen Abmessungen für die Montage drucken können, erstellen Sie Ihre Dateien bitte unter Berücksichtigung der relativen Ausrichtung Ihrer Bauteile für die Endmontage.

Geprägte und gravierte Details

Für gravierte Texte oder Oberflächendetails empfehlen wir Buchstaben mit Linien von mindestens 1 mm Stärke, eine Tiefe von mindestens 1,5 mm und eine Gesamthöhe von mindestens 4,5 mm. Geprägte Texte oder Oberflächendetails sollten eine ausreichende Stärke besitzen, sodass sie bei Produktion oder Transport nicht brechen. Wir empfehlen Buchstaben mit einer minimalen Linienstärke von 0,8 mm, einer Gesamthöhe von mindestens 3 mm und einer minimalen Tiefe von 0,8 mm.

Löcher und Kanäle

Löcher mit einem kleinen Durchmesser sind während des Sinterns großer Hitze ausgesetzt. Dadurch kann es sein, dass Restpulver in den Löchern schmilzt. Damit die Löcher in Ihren Bauteilen frei bleiben, müssen Sie bei der Konstruktion einen Durchmesser von mindestens 1 mm einplanen. Ab einer gewissen Länge lassen sich innen liegende Kanäle nur noch schwer säubern, insbesondere wenn das Restpulver bereits teilweise gesintert ist. Wir empfehlen daher einen Durchmesser von mindestens 3 mm für innen liegende Kanäle. Bei komplexen Kanalgeometrien mit mehreren Windungen setzen Sie sich bitte mit unserem Team in Verbindung, um die Druckbarkeit zu prüfen.

Richtlinien für die Glättung

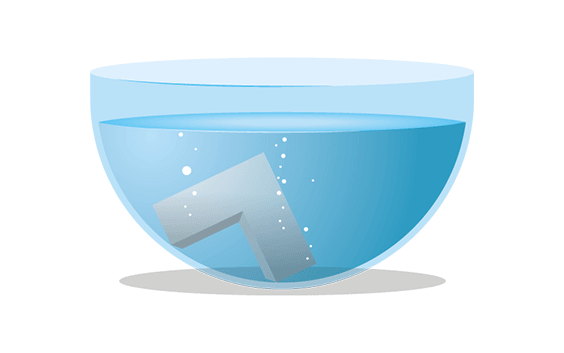

Um eine glatte Oberfläche zu erhalten, wird Ihr Bauteil in einen Gleitschleifer mit kleinen Schleifkörpern gelegt. Diese vibrieren in einer hohen Frequenz und glätten so die Bauteiloberfläche.

Festigkeit und Brüchigkeit

Das Ergebnis des Schleifvorgangs ist von vielen Faktoren abhängig und daher nur schwer vorherzusagen. Einer der Faktoren ist die Geometrie Ihres Bauteils: Bei jedem Durchgang kann sie sich anders auf die Arbeit des Gleitschleifers auswirken. Allgemein sollte die Wandstärke über das gesamte Bauteil mindestens 1 mm betragen.

Auch wenn wir Ihre Bauteile in unseren Druckern sorgfältig platzieren und ausrichten, um durch den schichtweisen Aufbau bedingte „Schwachstellen" zu minimieren, sind einige Elemente Ihres Designs möglicherweise anfälliger gegenüber den Einwirkungen der Schleifkörper als andere. Daher raten wir dazu, die Wandstärke immer noch etwas zu erhöhen, wenn die Konstruktion dies zulässt. Falls Ihr Bauteil über kleine Details wie Stifte verfügt, sollten Sie von einer Glättung absehen, da diese beim Schleifen leicht abbrechen können.

Die maximale Abmessung Ihres Bauteils sollte 200 mm nicht überschreiten, da noch größere Bauteile beim Schleifvorgang stecken bleiben können. Die minimale Abmessung hingegen sollte 30 mm nicht unterschreiten, da noch kleinere Bauteile beim Schleifvorgang brechen können.

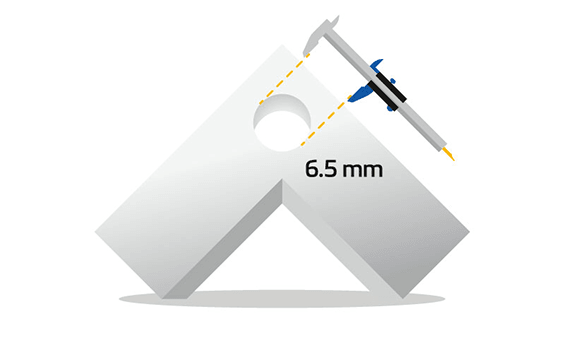

Schleifen des Bauteilinneren

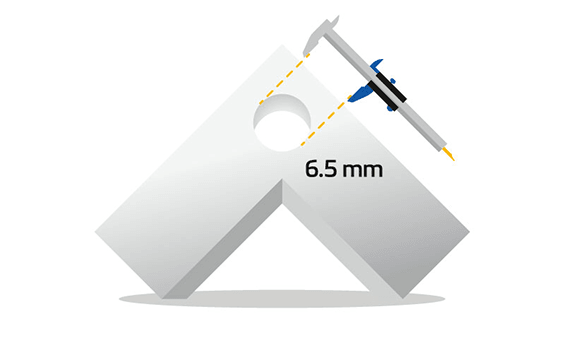

Da die Schleifkörper sehr klein sind, können sie leicht in kleinen Löchern eingeschlossen werden. Daher empfehlen wir einen Mindestdurchmesser von 6,5 mm für jegliche zu schleifenden Öffnungen. So bleiben keine Schleifkörper im Modell stecken.

Beachten Sie hierbei bitte, dass das Bauteilinnere immer weniger stark abgeschliffen wird als das Bauteiläußere. Sind die Löcher an Ihrem Bauteil kleiner als 6,5 mm, findet gar kein Schleifvorgang im Inneren statt, da die Schleifkörper nicht in das Bauteil gelangen können.

Abgerundete Ecken

Weist Ihr Bauteil spitze Ecken auf, werden diese abgerundet. Abgerundete Ecken und glatte Übergänge zwischen den Oberflächen weisen einen höheren Schleifgrad als spitze Ecken auf.

Geprägte und gravierte Details

Geprägte Details Ihres Modells können durch die Schleifkörper abgetragen werden. Achten Sie daher darauf, diese Details bei der Vorbereitung um mindestens 1 mm zu erhöhen, da sie nach dem Schleifen ansonsten verschwunden sein können. Gravierte Details sind hier meist weniger problematisch, da die Schleifkörper nicht in das Innere der Gravur gelangen können. Auf die Kanten kann sich der Schleifvorgang jedoch sehr wohl auswirken. Wenn Ihre Gravuren tiefer als 1 mm sind, sind Sie aber auf jeden Fall auf der sicheren Seite.

Richtlinien für die Versiegelung

Bei der Versiegelung wird Ihr Bauteil mit einer wässrigen Lösung nachbearbeitet, um kleine Poren auszufüllen und die äußere Oberfläche oder Deckfläche zu verschließen. Je nach Design wird die Versiegelungslösung manuell oder durch Eintauchen aufgetragen.

Erreichbarkeit

Bei dem oben beschriebenen Prozess werden Oberflächen, die weniger einfach zu erreichen sind, mit hoher Wahrscheinlichkeit keiner ausreichenden Nachbearbeitung ausgesetzt, was zu einer mangelnden Versiegelung führt. Bei innen liegenden Kanälen muss sichergestellt werden, dass der Durchmesser mehr als 6 mm beträgt, andernfalls könnten die Kanäle durch die Versiegelungslösung blockiert werden.

Wasserdichtigkeit

Bitte beachten Sie, dass die Versiegelungslösung zwar die Wasserdichtigkeit Ihres Bauteils erhöht, es wird dadurch allerdings keine absolute Wasserdichtigkeit garantiert, da hierbei verschiedene Faktoren eine Rolle spielen, wie z. B. die Komplexität Ihres Designs, die Umgebungstemperatur, der angewendete Druck, die verwendete Lösung usw. Wir empfehlen diese Endbearbeitung wegen des optischen Aspekts. Außerdem raten wir dazu, die Anwendung zunächst zu testen, ehe Sie diese vollständig in Gebrauch nehmen.

Erforderliche Dateiformate

Wir akzeptieren die folgenden Dateiformate STL, 3DS, 3DM, OBJ, WRL, MATPART, STP, SKP, SLDPRT, STEP, CATPART, IGES, MODEL, MXP, und MGX auf Materialise OnSite.

Diese Dateiformate müssen eingehalten werden, und es gibt auch Einschränkungen in Bezug auf den Inhalt dieser Dateien. Um die bestmögliche Qualität zu liefern und die Rückverfolgbarkeit zu gewährleisten, akzeptieren wir pro Bauteil jeweils nur ein Modell, wenn über unsere Onlineplattform OnSite bestellt wird.

Das heißt, je Datei ist nur eine Shell zulässig. Sind in einer Datei mehrere Shells vorhanden, verarbeiten wir sie wie für ein Modell oder Teil, d. h., als ob die Shells sich überschneiden oder ineinander greifen (beachten Sie ggf. die unten stehenden technischen Spezifikationen). Andernfalls wird das Teil nicht korrekt bearbeitet.

Technische Daten

| Maximale Bauteilabmessungen | 630 x 330 x 550 mm |

| Standardgenauigkeit | ±0,3 % (mit einer Untergrenze von ±0,3 mm) |

| Schichtstärke | 0,12 mm |

| Mindestwandstärke | 1 mm |

| Detail-Mindestgröße | 0,3 mm |

| Ineinandergreifende oder bewegliche Bauteile | Ja |

| Interne Kanäle | Ja |

| Oberflächenstruktur | Körnige Struktur |