DESIGNRICHTLINIEN

Edelstahl (C465)

Allgemeine Richtlinien

Wandstärke

Beim 3D-Druck bezieht sich die Wandstärke auf den Abstand zwischen der einen Oberflächenseite Ihres Modells und der gegenüberliegenden einfachen Oberfläche. Bei der Güteklasse Standard beträgt die Mindestwandstärke 1 mm, bei der Güteklasse Performance beträgt die Mindestwandstärke 0,5 mm. Allerdings kann die zugrundezulegende Wandstärke variieren, da sie, neben anderen Faktoren, von der Geometrie und der Größe des Teils abhängt. Daher empfehlen wir eine Stärke von 2 mm für das Erstellen von strukturellen Wänden oder Elementen.

Eine maximale Wandstärke gibt es hingegen nicht. Beachten Sie jedoch, dass dickere Bereiche die Belastung und Spannung in Ihrem Bauteil erhöhen. Daraus können sich Verformungen und instabile Bauprozesse ergeben.

Detailgenauigkeit

Im 3D-Druck mit Edelstahl (C465) sind sehr feine Details (bis zu 0,5 mm) möglich. Unter der Detailgenauigkeit versteht man den Abstand zwischen der Oberfläche Ihres Modells und der Oberfläche Ihres Details.

Als Details gelten auch geprägte und eingravierte Texte. Die Druckbarkeit und Lesbarkeit hängen jedoch stark von der Druckorientierung ab, daher können wir für geprägte und eingravierte Texte nur eine allgemeine Richtlinie geben: Verwenden Sie Arial 20 pt mit einer Höhe und Tiefe von 0,4 mm.

Die Ergebnisse für alle möglichen Schriftarten lassen sich schwer voraussagen. Arial 20 pt entspricht Zeichen mit einer Linienstärke von 0,7 mm und einer Gesamttexthöhe von mindestens 5 mm. Zur Veranschaulichung dessen, was Sie erwarten können, sehen Sie sich bitte die nachstehenden Beispiele für geprägten und gravierten Text in der günstigsten Ausrichtung für die Güteklasse Standard an.

Oberflächenqualität und Ausrichtung

Die Baurichtung eines Bauteils hat maßgeblichen Einfluss auf die Oberflächenqualität, da sie die Ausrichtung der Bauteiloberflächen hinsichtlich der horizontalen Ebene bzw. Bauplattform vorgibt. Winkel (β), die in Bezug auf die Bauplattform kleiner als 45° sind, neigen zu einer schlechteren Oberflächenqualität, während steile Winkel von mehr als 45° eher eine glatte Oberfläche bilden. Überhangstrukturen (z. B. die Unterseite eines Tischs) neigen eher zu einer schlechten Oberflächenqualität.

Thermisch induzierte Spannung

Ihr Modell aus Edelstahl (C465) wird im Metall-3D-Druckverfahren gedruckt, was im Wesentlichen ein schichtweises Schweißverfahren ist. Das schichtweise Aufschmelzen des Pulvers und seine Verfestigung führen beim Abkühlen des geschmolzenen Pulvers zu thermisch induzierten Spannungen.

Bei einem Design, das nicht für Metall-3D-Druck geeignet ist, kann es aufgrund größerer thermisch induzierter Spannungen zu Baufehlern bzw. Bauteilverzug kommen. Beim Konstruieren des Bauteils ist es deshalb von größter Wichtigkeit, die prozessspezifischen Einschränkungen zu berücksichtigen. Wir empfehlen Ihnen das Ab- oder Verrunden von Ecken bei Ihrer Konstruktion mit einem Mindestradius von 3 mm. Aus oben genanntem Grund raten wir auch von spitzen Ecken ab. Versuchen Sie, größere Materialansammlungen zu vermeiden, und konstruieren Sie eher organische Formen statt kantige Designs.

Maßhaltigkeit

Die Maßhaltigkeit bezieht sich nicht auf den Detailgrad Ihres Modells, sondern auf seine Abweichung von der nominalen Messung. Die allgemeine Genauigkeit für 3D-gedrucktes Metall ist besser oder gleich den Industrienormen DCTG 6 von DIN EN ISO 8062-3: 2008-09 für Abmessungen zwischen 0,5 und 30 mm, DCTG 8 von DIN EN ISO 8062-3: 2008-09 für Abmessungen zwischen 30 und 400 mm und DIN ISO 2768 -1 c (grob) für Abmessungen zwischen 0,5 mm und 400 mm.

Wenn Sie mit diesen Normen nicht vertraut sind, erhalten Sie anhand der Tabelle unten einen Eindruck von den Toleranzen, die Sie für die jeweiligen Abmessungen erwarten können, sowie von dem entsprechenden IT-Grad gemäß ISO 286.

Beachten Sie, dass Formabweichungen auch aufgrund von Designs, die nicht für Metall-3D-Druck geeignet sind, und hohen thermisch induzierten Spannungen auftreten können.

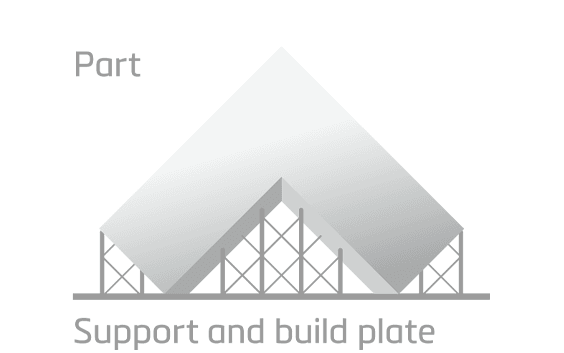

Supporterzeugung

Beim Metall-3D-Druck handelt es sich um einen schichtweisen Fertigungsprozess. Das Bauteil wird auf Grundlage einer digitalen Datei Schicht für Schicht aufgebaut. Je nach Ausrichtung der Bauteiloberfläche sind möglicherweise Supportstrukturen nötig, die ebenfalls während des Fertigungsprozesses gedruckt werden müssen.

Die Supportstrukturen halten Ihr Modell während des Druckvorgangs starr mit der Bauplattform verbunden und absorbieren auf diese Weise interne Spannungen. So verhindern sie, dass sich das Bauteil verformt. Wände oder Überhänge mit Winkeln, die in Bezug auf die Bauplattform kleiner als 45° sind, müssen in der Regel mit Supports versehen werden, da sie sonst zu Baufehlern führen können. Nachdem das Bauteil erfolgreich gedruckt wurde, werden die Supports entfernt und das Bauteil sandgestrahlt. Es sind möglicherweise noch Spuren der entfernten Supports sichtbar.

Pulverentfernung

Beim Erstellen eines Hohlmodells ist es wichtig, dass Ihr Design mindestens ein Loch enthält, damit das nicht verwendete Pulver, das im Hohlkörper eingeschlossen ist, entfernt werden kann. Versuchen Sie, eine Mindestwandstärke von 1 mm zu verwenden und lassen Sie mindestens eine Öffnung mit einem Durchmesser von mindestens 3 mm frei. Diese Öffnung dient dem Entfernen des im gedruckten Bauteil eingeschlossenen, nicht verwendeten Pulvers. Für größere und komplexe Hohlkörper sind mehrere Löcher mit einem größeren Durchmesser, vorzugsweise von 7 mm, erforderlich.

Löcher in der Mitte Ihres Modells eignen sich für gewöhnlich am besten, da durch sie das meiste Pulver entfernt werden kann. Es muss vermieden werden, dass Pulver in den hohlen Bereichen des Bauteils eingeschlossen wird, damit das Pulver vollständig aus den hohlen Bereichen entfernt werden kann.

Der Druckprozess selbst ermöglicht zwar die Fertigung luft- oder wasserdichter Artikel, dennoch geben wir keine Garantie in Bezug auf die Luft- oder Wasserdichtigkeit der gedruckten Teile, da diese von mehr Faktoren als der Wandstärke und dem ausgeübten Druck abhängt. Daher empfehlen wir, Ihre individuelle Anwendung auf Funktionalität zu testen. Bitte beachten Sie, dass das Drucken in Edelstahl (C465) der Güteklasse Performance die geringste Porosität ergibt.

Löcher

Der empfohlene Mindestdurchmesser eines Lochs beträgt 2 mm. Dies ist der Mindestdurchmesser, der für das Entfernen von Pulver aus dem Inneren erforderlich ist. Bei einem kleineren Loch bleibt das Pulver innerhalb der Geometrie eingeschlossen. Wir sind nicht in der Lage, komplexe und unregelmäßige geformte Löcher oder Innenräume zu untersuchen oder das Pulver vollständig daraus zu entfernen.

Je länger und komplexer Sie die innen liegenden Kanäle gestalten, desto größer ist der Mindestdurchmesser, den Sie einhalten müssen. Daher kann in solchen Fällen nicht immer ein Druckergebnis garantiert werden, das der theoretischen CAD-Geometrie entspricht. Wir raten dringend davon ab, beim Metall-3D-Druck lange, innen liegende Kanäle zu entwerfen, sofern Sie nicht mit einem Projektmanager von Materialise in Kontakt stehen, der Ihre Dateien überprüfen kann.

Bei Bohrungen mit hohen Anforderungen an Toleranzen empfehlen wir, für den Druck Offsets einzuplanen oder die Löcher komplett zu verschließen. Das Bauteil kann später nachbearbeitet werden, um sicherzustellen, dass die Bohrungen den bauteilspezifischen Anforderungen entsprechen.

Erforderliche Dateiformate

Wir akzeptieren die folgenden Dateiformate STL, 3DS, 3DM, OBJ, WRL, MATPART, STP, SKP, SLDPRT, STEP, CATPART, IGES, MODEL, MXP, und MGX auf Materialise OnSite.

Diese Dateiformate müssen eingehalten werden, und es gibt auch Einschränkungen in Bezug auf den Inhalt dieser Dateien. Um die bestmögliche Qualität zu liefern und die Rückverfolgbarkeit zu gewährleisten, akzeptieren wir pro Bauteil jeweils nur ein Modell, wenn über unsere Onlineplattform OnSite bestellt wird.

Das heißt, je Datei ist nur eine Shell zulässig. Sind in einer Datei mehrere Shells vorhanden, verarbeiten wir sie wie für ein Modell oder Teil, d. h., als ob die Shells sich überschneiden oder ineinander greifen (beachten Sie ggf. die unten stehenden technischen Spezifikationen). Andernfalls wird das Teil nicht korrekt bearbeitet.

Technische Daten

| Maximale Bauteilabmessungen | 250 x 250 x 305 mm |

| Standardgenauigkeit | Besser als oder gleich den Industriestandards:

Siehe Konstruktionsrichtlinien für weitere Informationen zur Standardgenauigkeit. |

| Schichtstärke | 0,04 mm |

| Mindestwandstärke | Standard: 1 mm, Performance: 0,5 mm |

| Detail-Mindestgröße | 0,5 mm |

| Ineinandergreifende oder bewegliche Bauteile | Nein |

| Interne Kanäle | Ja |

| Oberflächenstruktur | Raue Oberfläche |