EXPERT INSIGHT

5 Sfide delle linee di produzione che la stampa 3D può risolvere

La produzione additiva (AM) o stampa 3D non è un concetto nuovo per il settore manifatturiero: viene già impiegata nei più svariati settori industriali per un’ampia gamma di parti finali. La vera novità è il riconoscimento della transizione che la produzione additiva ha sperimentato, passando da tecnologia di nicchia a strumento pratico di produzione. Un tempo limitata alla prototipazione di progetti di design, la produzione additiva ha permeato il processo di produzione in un senso più ampio, per offrire una gamma di vantaggi, in termini di efficienza ed efficacia, utili per le imprese manifatturiere di ogni dimensione.

Secondo il report stilato nel 2016 da PwC sulle principali tendenze della manifattura industriale, che identifica la stampa 3D come una delle soluzioni probabilmente a maggiore impatto sugli ambienti industriali, è uno sviluppo che sarebbe saggio adottare da parte delle aziende produttrici. Traendo vantaggio dall’attuale “rinascimento tecnologico”, le imprese possono “migliorare la produttività all’interno stesso dei propri stabilimenti, competere con i propri concorrenti e mantenere un vantaggio nei confronti dei clienti che a loro volta desiderano trarre profitto dall’innovazione.”

In questo documento, diamo uno sguardo al modo in cui questi vantaggi si applicano al cuore stesso del settore manifatturiero: le linee di produzione, identificando cinque sfide comuni che la produzione additiva può aiutare a risolvere.

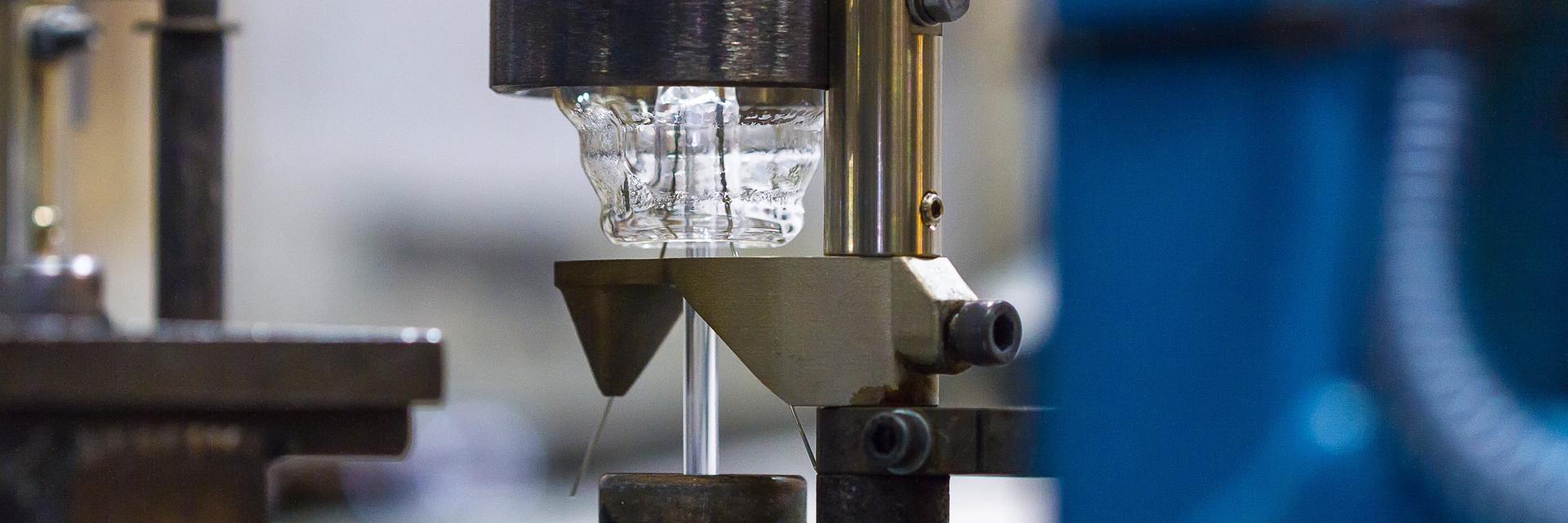

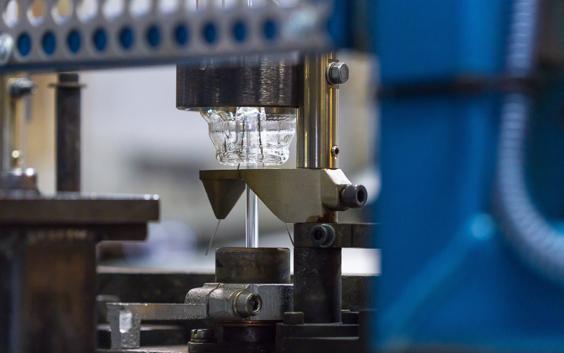

1 Un componente della nostra linea di produzione si guasta regolarmente

L’usura causata dalla lavorazione costante, le sollecitazioni termiche, i punti di saldatura deboli e i meccanismi multi-componente sono tutti fattori che possono alla lunga compromettere o danneggiare del tutto alcune parti di fondamentale importanza della linea di produzione, come ad esempio pinze, ventose o attrezzi (spesso causando problemi di qualità dei prodotti, si veda in proposito la sezione 2). I conseguenti, imprevisti fermi dell’impianto nell’intervallo di tempo necessario per programmare ed eseguire una riparazione possono essere al tempo stesso costosi e frustranti.

Stampare in 3D una parte secondo specifiche progettuali differenti in grado di ridurre il numero di componenti individuali necessari, rafforzare le strutture inclini alle rotture o modificare la topografia delle superfici è una soluzione in grado di ridurre in modo significativo il tasso di guasti. La produzione additiva offre i vantaggi maggiori quando viene applicata in un contesto di riprogettazione “a valore aggiunto” come quello indicato.

Inoltre, stampare in 3D parti fondamentali della linea di produzione è in grado di mitigare i rischi associati alla supply chain, ad esempio la scarsa disponibilità presso i produttori OEM, nonché di ridurre in modo significativo i tempi di risposta per le parti MRO (manutenzione, riparazione, operatività). Questa scelta evita inoltre la necessità di ordinare grandi quantità di parti di ricambio che potrebbe essere costoso tenere a magazzino. Con la produzione additiva è invece possibile stampare e tenere in sede un volume minore o una maggiore varietà di parti.

2 I prodotti che fabbrichiamo hanno un alto tasso di scarto

Eliminare completamente i prodotti difettosi o assicurarsi che il tasso di scarto ricada entro limiti stringenti per quanto concerne il livello di qualità accettabile (LQA) è un’ambizione universale per i produttori. I difetti di lavorazione, ad esempio i problemi o guasti del prodotto che si verificano in presenza di condizioni di produzione standard, rappresentano una perdita in termini di qualità, reputazione e costi, oltre a costituire una minaccia per i principi di snellimento della produzione.

Sebbene l’errore umano (degli addetti alla linea di produzione) possa essere uno dei fattori che contribuiscono ai problemi di qualità di prodotto, questi sono più comunemente associati a impostazioni errate delle apparecchiature, malfunzionamenti degli utensili e prestazioni scadenti dei componenti di assemblaggio. Queste sono tra le cause profonde che la stampa 3D è idealmente in grado di affrontare, migliorando le capacità di manipolazione del prodotto nelle fasi chiave del processo di produzione e/o ottimizzando le prestazioni e la coerenza dei componenti attraverso la riprogettazione.

Se un componente si guasta o ha prestazioni scadenti con cadenza regolare, una riprogettazione in grado di trarre vantaggio dai benefici offerti dalla stampa 3D potrebbe essere la soluzione. Ad esempio, un problema comune delle pinze a ventosa tradizionali è che i punti di assemblaggio interni tendono a presentare perdite d’aria: con l’andare del tempo questo può determinare lo scivolamento del prodotto che, a sua volta, può causare problemi di qualità e tassi di scarto più elevati. La stampa 3D offre la possibilità di creare canali complessi all'interno di strutture uniche, eliminando la necessità di assemblaggi multipli e riducendo di conseguenza il rischio di problemi legati alle prestazioni che, in definitiva, possono causare difetti.

3 Stiamo introducendo un nuovo prodotto nella linea

Come già menzionato in precedenza, uno dei vantaggi maggiori della stampa 3D rispetto ai tradizionali processi di produzione “sottrattiva” è la possibilità di sviluppare parti della linea di produzione che in precedenza erano complicate o semplicemente impossibili da produrre, in termini sia di geometria sia di composizione materiale.

Questa caratteristica può essere utile per risolvere un notevole grattacapo in termini di linee di sviluppo in grado di venire incontro a prodotti o componenti nuovi e più complessi. Utilizzando la stampa 3D, l’utensileria personalizzata - in genere laboriosa e problematica da introdurre - può essere sviluppata, testata e implementata in un arco di tempo estremamente contenuto. Vale la pena di ricordare qui i percorsi di prototipazione rapida offerti dalla produzione additiva.

Questo enorme vantaggio può inoltre significare, in molti casi, che non è affatto necessario realizzare nuove linee o sezioni di una linea esistente. Prendiamo ad esempio le dita prensili, un componente che spesso occorre sostituire perché si adatti alle modifiche di forma e dimensioni di un prodotto. Stampare questo attrezzo in 3D in un materiale alternativo e più flessibile e seguendo un progetto che integri una maggiore flessibilità è una scelta in grado di migliorare le capacità di accettazione del prodotto senza compromettere la precisione o le prestazioni in termini di presa. Oltre a ridurre al minimo i costi vivi di produzione back-end, questo permette ai produttori una maggiore reattività nei confronti delle richieste, in continua evoluzione, da parte dei clienti.

4 Dobbiamo garantire che la nostra linea di produzione mitighi i rischi per la salute e la sicurezza

Nel Regno Unito, all’incirca 1 azienda produttrice su 6 ha riferito il verificarsi di lesioni dei dipendenti a partire dal 2012. Di fatto, nel 2015/16, sono andati perduti 0,3 milioni di giorni a causa di questo problema. Si tratta di una statistica nazionale che riflette un problema globale.

Gli addetti a processi, impianti e macchine sono particolarmente soggetti a lesioni e si ritiene che siano soggetti al rischio di patologie muscolo-scheletriche (MSD) per il 40% in più rispetto ad altre categorie di lavoratori. Il sollevamento e la movimentazione di parti o apparecchiature pesanti, l’uso di utensili specifici e l’eccessiva quantità di tempo trascorsa in posizioni stancanti o dolorose sono tutte cause comuni e significative del verificarsi di tali patologie.

Individuare modalità per rendere le apparecchiature delle linee di produzione più leggere, più sicure e più facili da usare è pertanto una priorità.

La produzione additiva potrebbe non venire subito in mente come un meccanismo ovvio per risolvere tali problemi, eppure è idealmente una soluzione adatta in molti modi. Dal semplificare la complessità delle parti per migliorarne la manipolazione ergonomica al facilitare la creazione di strutture interne (impossibili da realizzare con qualsiasi altra tecnologia) che distribuiscano la forza riducendo allo tempo stesso il peso di sollevamento complessivo, la produzione additiva sta già avendo un impatto significativo sulle strategie di salute e sicurezza in tutto il mondo.

La stampa 3D offre inoltre un metodo economicamente conveniente per la produzione di strumenti di simulazione per la valutazione dei rischi potenziali, ad esempio è possibile stampare in modo rapido e accurato le parti di una linea di produzione proposte, per poi analizzarne i rischi di manipolazione, la distanza di contatto e l’efficienza ergonomica.

5 Dobbiamo ridurre la durata dei nostri cicli

In un’economia globale competitiva in cui i consumatori richiedono beni a basso costo, di qualità elevata e spesso altamente differenziati, migliorare lo sviluppo dei prodotti e i cicli di produzione (CP) per ridurre il tempo di immissione sul mercato è diventata un’ambizione universale nel campo della produzione.

Massimizzare l’efficienza delle linee di produzione è essenziale. Questo documento ha già evidenziato alcuni vantaggi importanti e altamente rilevanti della produzione additiva per quanto concerne il soddisfacimento di questa ambizione. Apparecchiature e componenti di assemblaggio adattabili, in grado di adattarsi a gamme di prodotti in evoluzione, nonché parti di ricambio a breve scadenza e con tempi di consegna contenuti stampate in 3D, in grado di ridurre sensibilmente i tempi di fermo impianto, sono altamente applicabili.

Si può dire, tuttavia, che la produzione additiva è maggiormente significativa per il suo potenziale di affrontare e migliorare l’ergonomia dei componenti. Il fatto che sia possibile reimmaginare e sviluppare ex novo morsetti, attrezzi, attacchi, pinze e ugelli a partire da una vasta gamma di materiali e in modo che siano più leggeri, più facili da maneggiare, più resistenti e, in definitiva, più veloci da implementare, ha implicazioni davvero di vasta portata ai fini dello snellimento dei cicli di produzione.

Condividi su:

Ti potrebbe piacere anche

Non lasciarti mai sfuggire una storia come questa. Ricevile una volta al mese nella tua posta in arrivo.